|

Search: |

|

Search: |

HOME → ARTICLES → Prevención de Defectos en Fundación de Moldes Permanentes a Través de un Proceso Controlado

President

CMH Manufacturing Company

www.cmhmfg.com

El proverbio que dice, “Una onza de prevención es tan valiosa como una libra de curación”, se aplica también a los defectos en la industria de fundación de moldes permanentes. Defectos, como los define la industria de fundición, son variaciones del resultado deseado. El costo de desechar partes de fundición es extremadamente alto comparado con el costo de prevención de defectos. Por lo tanto, es mejor tomar las medidas adecuadas para prevenir defectos lo más pronto posible. Mientras más avance el proceso de fabricación, el costo del defecto aumenta. Defectos de moldes para automóviles pueden ser encontrados en las siguientes fases del ciclo de molde:

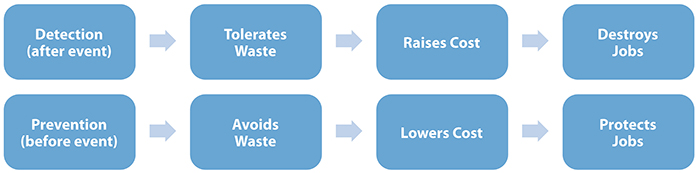

Como uno puede deducir, es mucho menos costoso detectar un defecto en la máquina de fundición a que el cliente experi-mente una falla. Los defectos no son gratis. Cuando un defecto sucede una persona fue pagada para hacerlo. Baja calidad crea baja calidad y disminuye la productividad a través del proceso y si la pieza fundida pasa por el cliente puede llevar a la perdida de la cuenta o aun el cierre de la fundidora. Siempre es mejor prevenir un defecto que detectar uno. Este principio puede ser expresado gráficamente:

Defectos de piezas de fundición pueden ser causadas por:

Un buen método para prevenir defectos es:

Este proceso permite que los ingenieros de fundición utilicen análisis crítico para determinar la causa y una solución para la falla. Prevención de defectos no es solamente la responsabilidad del ingeniero de fundición. Actividades de prevención deben ser planeadas in las responsabilidades de cada persona en el proceso de fundición.

Identificar el defecto/ establecer el problema Una declaración correcta, concisa y completa del defecto/problema es mandato-rio para reducir los sucesos de defectos. Por ejemplo, el número de parte 123 tiene una falla consistente en la cavidad dos.

Conseguir los datos Los datos o hechos deben llegar por medio del proceso de documentación de la zona de trabajo y registros de producción. Siempre preguntar ¿Dónde? ¿Cuándo? ¿Cómo? ¿Qué tan frecuente? ¿Porque? ¿Quién? Un programa digital de adquisición de datos es el método preferido para conseguir los datos ya que elimina el error humano. Como un mínimo los siguientes variables deben ser documentados:

Investigar los datos faltantes – Buscar en áreas que no están en el registro de producción o en los cabezales de los moldes. Fre-cuentemente el maquinista sabe que causó el defecto.

Tratar prueba de solución – Muchos ingenieros de fundición comienzan el proceso de reducción de defectos en este paso e intentan resolver el problema sin saber la razón exacta del de-fecto de la pieza. Solo cambia un parámetro de la pieza a la vez. Si el ingeniero de fundición cambia dos o más parámetros en el proceso y el efecto es eliminado uno no puede estar seguro de cuál de los cambio causó el efecto deseado.

Reestablecer el problema/ tomar acción – Una vez ya conducida la investigación y probada la solución es posible reestablecer el problema en una manera que guiará a la solución. Algunos ingenieros de fundición se saltean todos los pasos previos y se saltean directamente a tomar acción. Esto puede ser muy costoso. Hacer un cambio en el proceso es el último paso en el proceso de control, no el primero.

Recuerda, el proceso controlado es una disciplina de ingeniería que lidia con los mecanismos y algoritmos para mantener la producción del proceso de fundición en el rango deseado. El ingeniero de fundición debe comunicar al comprador de partes de fundición cuales son las capacidades del proceso de moldes permanentes. Ambos deben comprender por adelantado que defectos son aceptables y cuales justifican su rechazo.

Metodología del proceso de control:

La única mejor manera de prevenir defectos es manteniendo el proceso de fundición en control. Los beneficios del controlamiento o automatización del proceso de fundición no solo reduce defectos sino que también aumenta la seguridad del trabajador.

Check back

soon for more

information.